Машины Корей 【8 наиболее распространенных неисправностей цифровых станков и способы их устранения】

2025-02-03

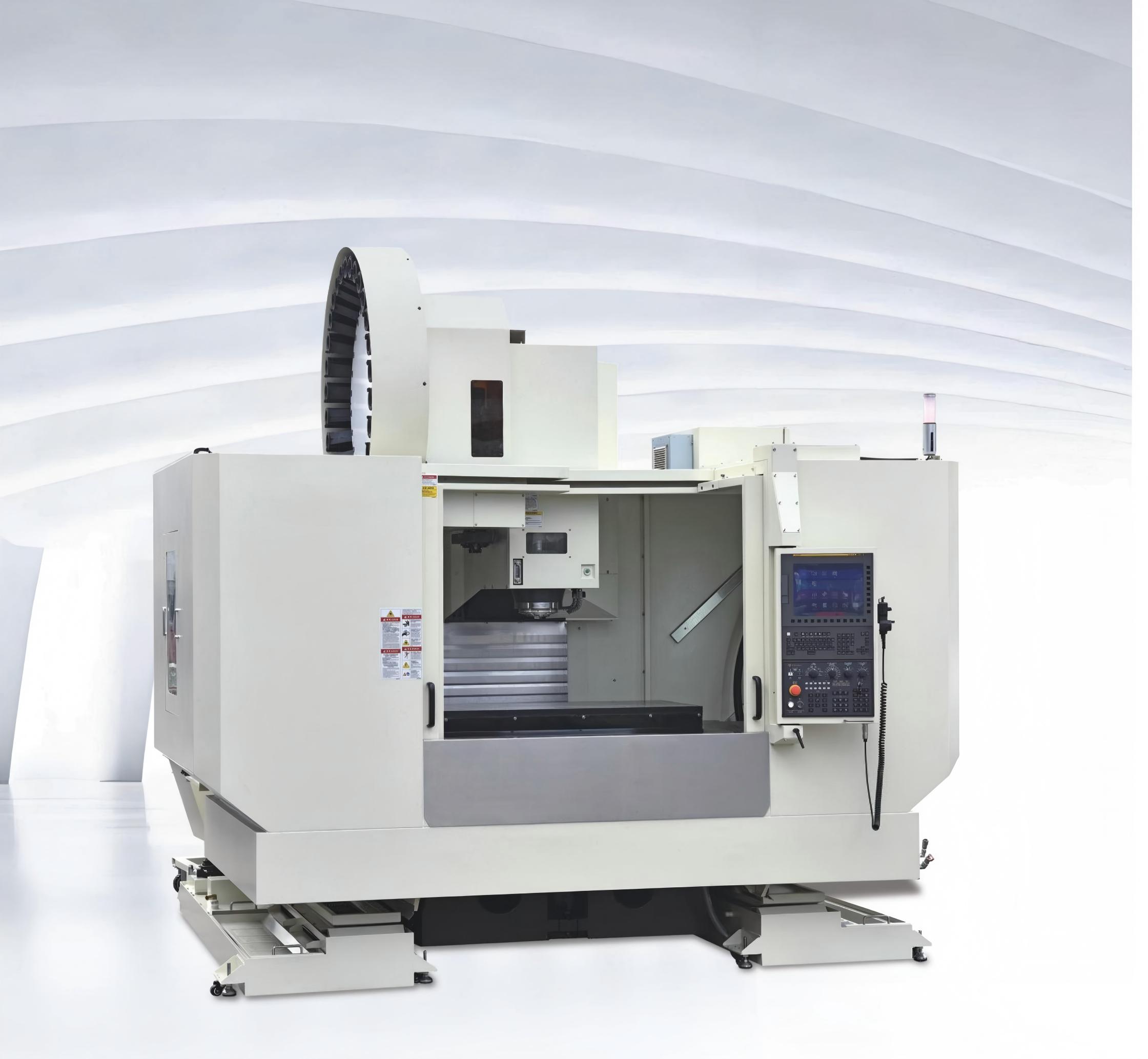

1.Неисправности цифровой системы управления

Неисправность: В цифровой системе управления возникают такие проблемы, как зависание, черный экран или отображение кодов аварий, из - за чего станок не может корректно выполнять операционные команды.

Способы устранения:

1.Сначала попробуйте перезагрузить цифровую систему управления, чтобы посмотреть, исчезнет ли неисправность сама собой. Возможно, это просто временное нарушение работы программы системы.

2.Проверьте, стабильно ли подается питание на цифровую систему управления, включая проверку на то, не имеют ли разъема ли шнур питания и правильно ли работает блок питания. Если есть проблемы с питанием, необходимо отремонтировать или заменить соответствующие элементы питания.

3.Проверьте, не были ли случайно изменены настройки параметров системы. Если да, необходимо восстановить и настроить их в соответствии со стандартными параметрами станка. Для этого можно обратиться к руководству по эксплуатации станка.

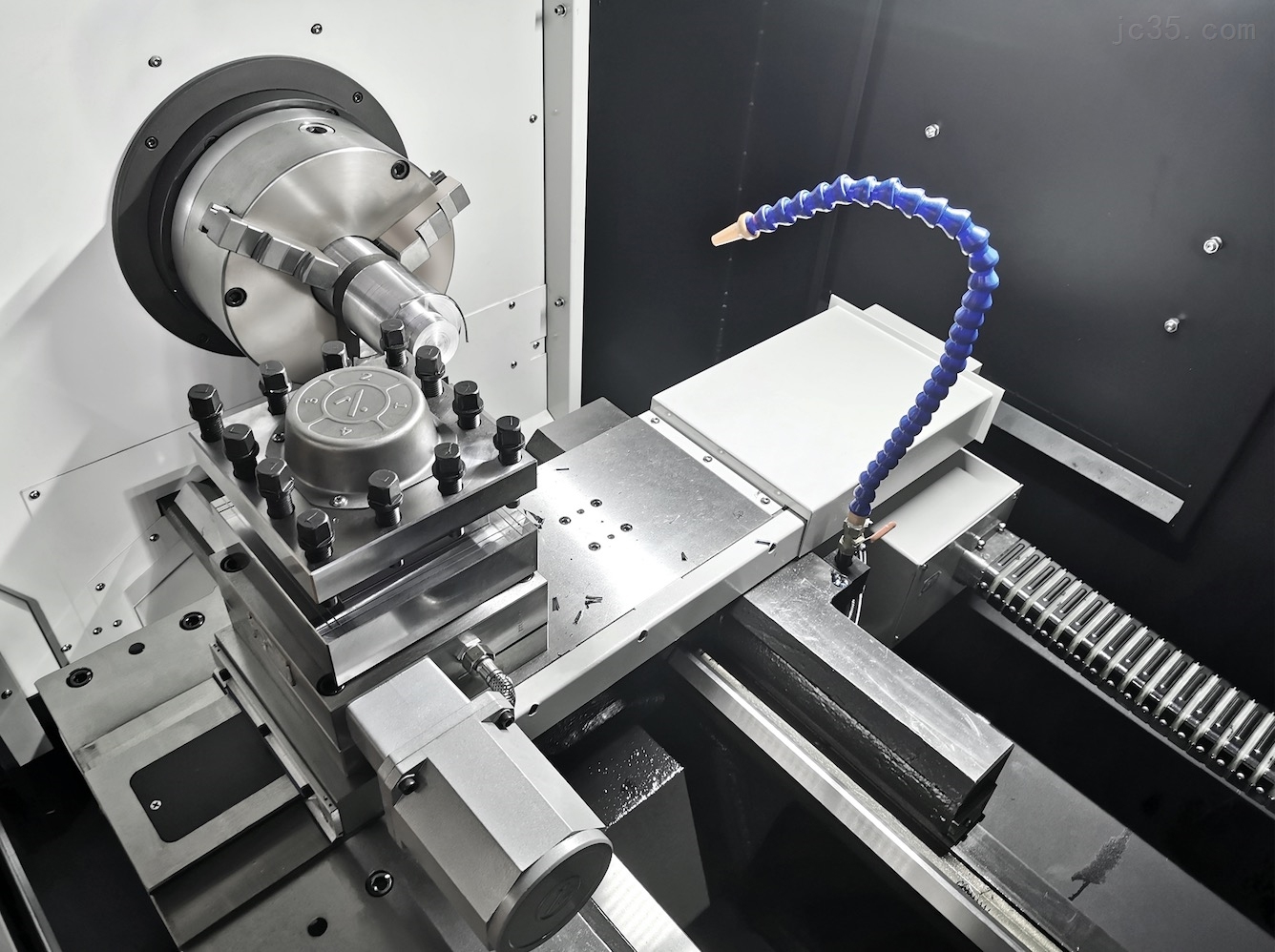

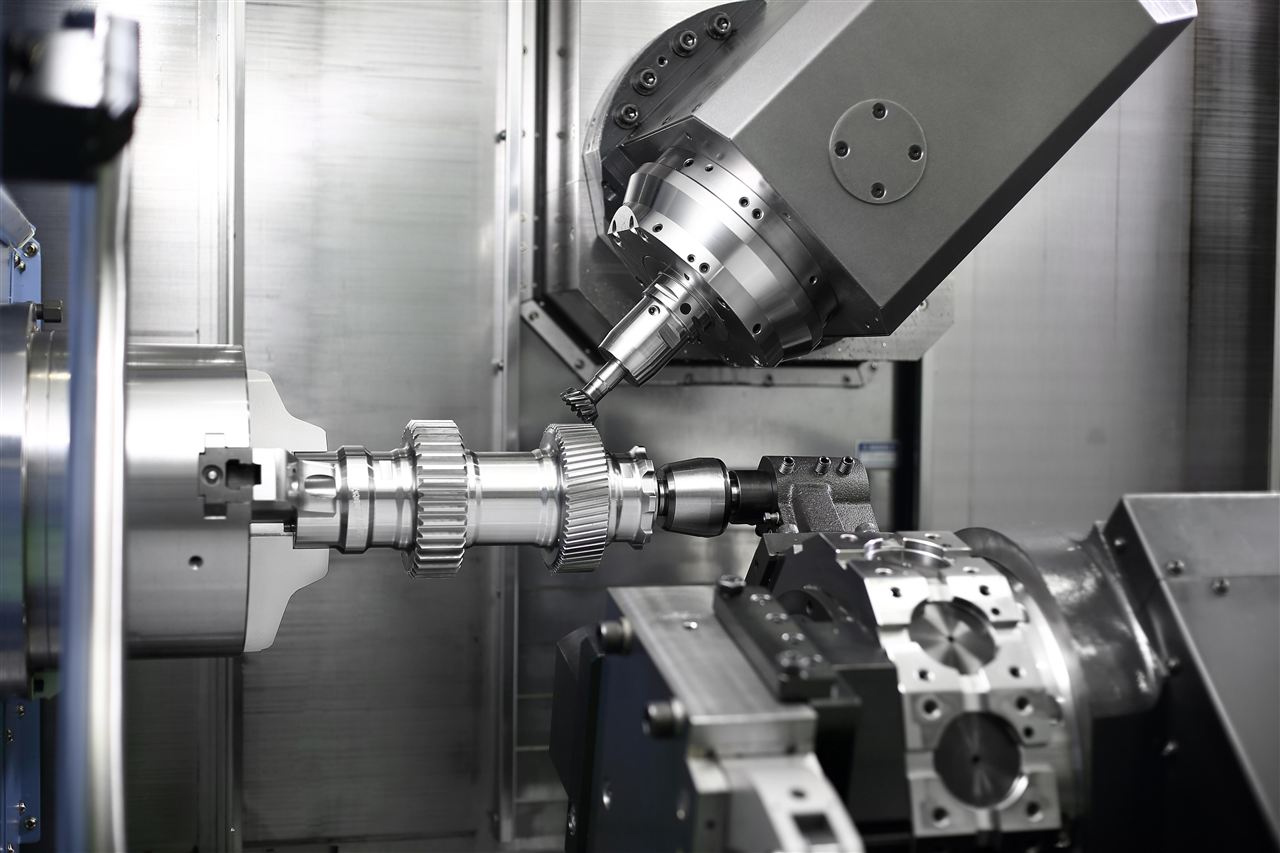

2.Неисправности главной оси

Неисправность: При вращении главной оси возникают такие проблемы, как необычное вибрация, чрезмерный шум, нестабильность оборотов или невозможность достижения заданной скорости вращения.

Способы устранения:

1.Проверьте, не подвисает ли и не изнашивается ли ремень передачи главной оси, а также не изнашивается ли лотосовидный резиновый поддон. В случае обнаружения неисправностей необходимо своевременно отрегулировать или заменить соответствующие детали.

2.Если обнаруживаются неисправности в подшипниках главной оси, необходимо вызвать специалиста для проверки уровня смазки подшипников. Замена смазки в подшипниках главной оси требует разборки станка, которую должен выполнять профессиональный мастер.

3.В случае нестабильности оборотов, проверьте электродвигатель главной оси и его привод. Возможные причины - неисправность двигателя, неправильные настройки параметров привода или его неисправность. Можно проверить характеристики двигателя с помощью специальных приборов, переустановить параметры привода, отремонтировать или заменить его.

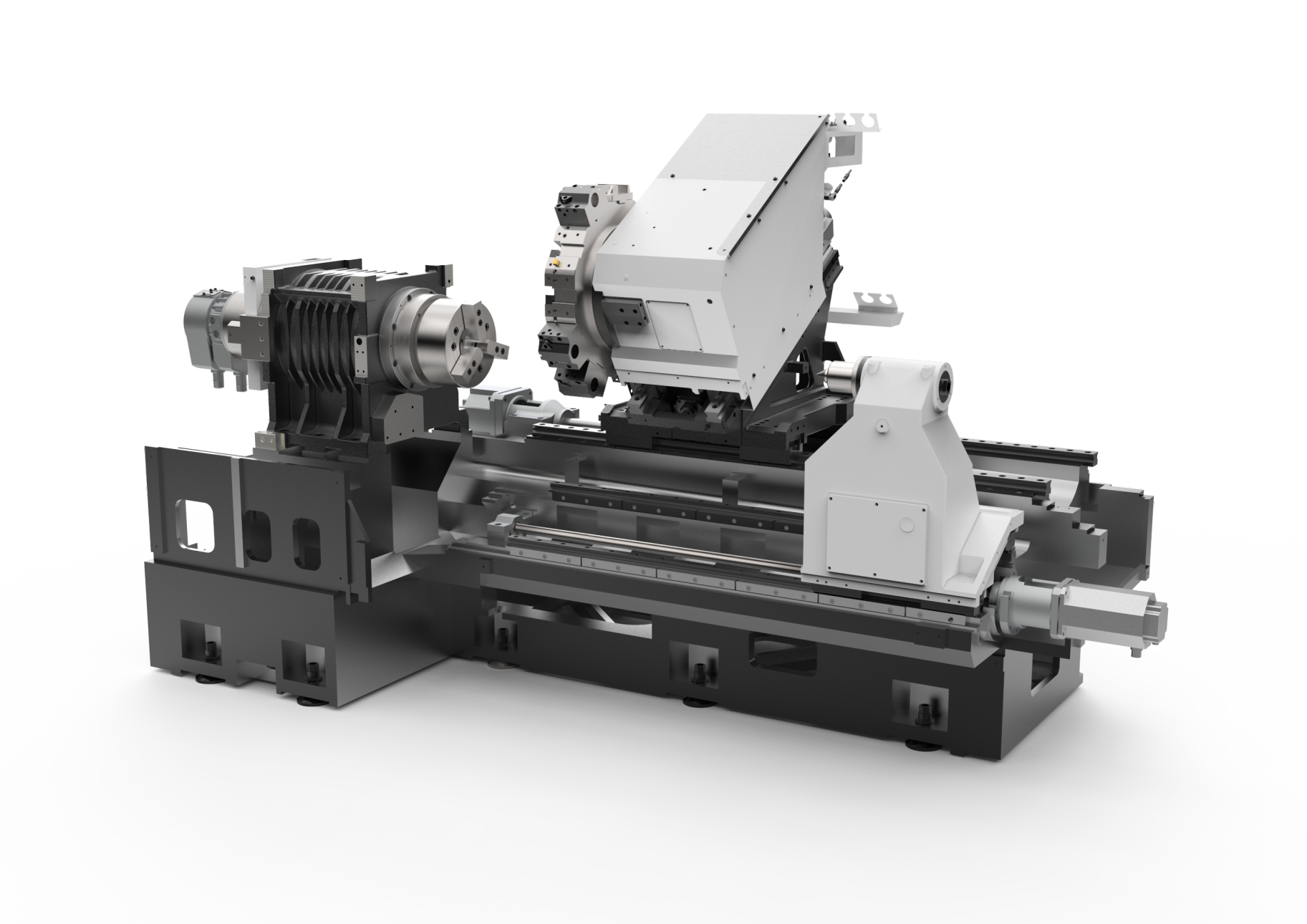

3.Неисправности системы подачи

Неисправность: При подаче по осям возникают такие проблемы, как рычащий ход (не гладкое движение, остановки и запуски), аварийное предупреждение о выходе за пределыTravel (допустимого перемещения), низкая точность позиционирования и т.д.

Способы устранения:

1.Рычащий ход может быть вызван плохой смазкой рельсов. Проверьте, не засорены ли краны для подачи смазки рельсов и не засорены ли краны для подачи смазки. В случае обнаружения неисправностей, своевременно очистите системы и обеспечьте достаточную смазку.

2.Возможно, изнашилась пара штифт - гайка, что увеличивает зазоры в передаче. Можно решить проблему, отрегулировав предварительное натяжение пары штифт - гайка или заменив изношённые детали.

3.При аварийном предупреждении о выходе за пределыTravel ручной передвиньте ось в безопасную зону, а затем проверьте настройки ограничителей и исходной точки станка. При необходимости переустановите исходную точку координат и ограничители станка.

4.Если точность позиционирования низкая, с одной стороны, проверьте, не подвисают ли механические передаточное устройство ные детали станка, например, коленчатый вал зоны, и закрепите их. С другой стороны, можно перекалибровать точность позиционирования осей, выполнив соответствующие настройки и корректировки с использованием функций цифровой системы управления.

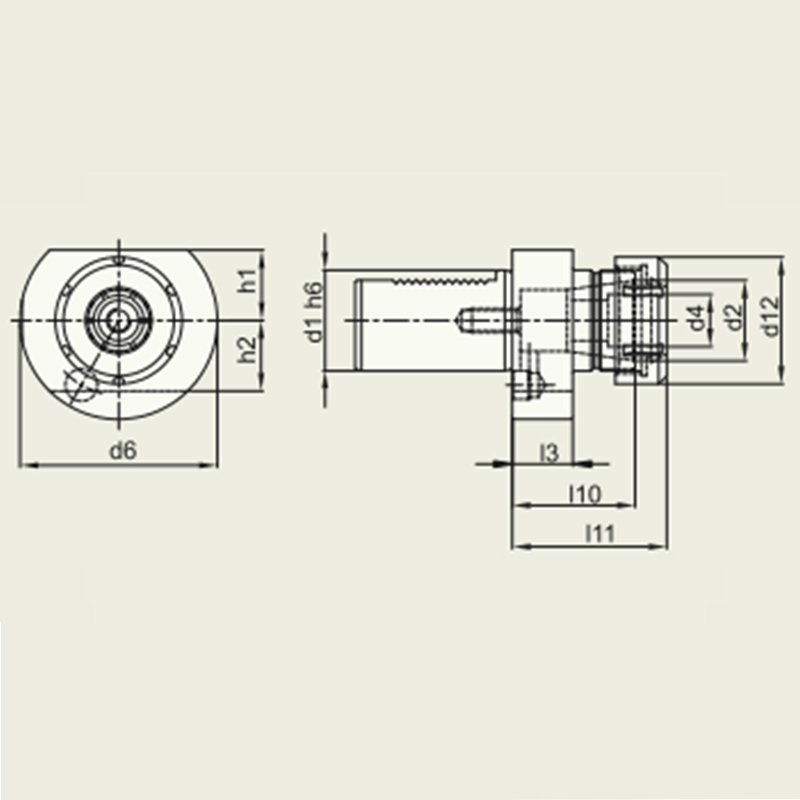

4.Неисправность системы инструмента

Нарушения: Инструмент не может быть нормально зажат или развязан, а также возникают задержки и падения инструмента во время смены инструмента.

Способы устранения:

1.Когда инструмент не может быть зажат, проверьте, нормально ли работает давление воздуха или гидравлическое давлениеустройство для зажима инструмента. Если давление воздуха недостаточно, проверьте, есть ли утечки в пневматической системе и настройте регулятор давления воздуха; если проблема связана с гидравликой, так же проверьте гидравлическую систему и обеспечьте правильную работу гидравлической системы.

2.В случае, когда инструмент не может быть развязан, кроме проверки вышеупомянутой системы давления, необходимо проверить, есть ли механические зазоры в самойустройство зажима, например, являются ли части, такие как пружины и рычаги, гибкими. Если необходимо, проведите очистку, смазку или замену.

3.При задержках во время смены инструмента необходимо комплексно рассмотреть работу таких связанных частей, как магазин инструментов и манипулятор. Проверьте, плавно ли вращается магазин инструментов и точны ли и гибки действия манипулятора. Отремонтируйте или замените части с проблемами.

4.После падения инструмента, सबसначала проверьте, достаточно ли сила зажима инструмента, а затем проверьте, правильна ли последовательность действий во время смены инструмента, нет ли отклонения армы смены инструмента и есть ли какие - то факторы помехи, например, столкновения с окружающими оборудованием или частями. Сделайте соответствующие настройки в соответствии с результатами проверки.

5.Неисправность системы охлаждения

Нарушения: Холодильный насос не работает, охлаждающая жидкость не может нормально циркулировать или возникают проблемы с утечкой охлаждающей жидкости.

Способы устранения:

1.Когда холодильный насос не работает, проверьте, подключен ли питание к холодильному насосу и не поломан ли электродвигатель. Можно проверить сопротивление обмоток электродвигателя с помощью таких инструментов, как вольт-ампер-мегаметер, чтобы определить, работает ли двигатель нормально. Если двигатель поломан, необходимо заменить электродвигатель холодильного насоса.

2.Если охлаждающая жидкость не может нормально циркулировать, кроме проблем с холодильным насосом, необходимо проверить, не:blockирован ли кондуит для охлаждающей жидкости, не закрыты или не поломаны ли válвули и т.д. Очистите заблокированный кондуит, откройте или замените поломанные válвули.

3.В случае утечки охлаждающей жидкости тщательно найдите точку утечки. Возможные причины - плохая герметизация соединений кондуитов, поломка герметичных деталей холодильного насоса и т.д. Проведите герметизацию точки утечки и замените поломанные герметичные детали.

6.Неисправность системы удаления стружки

Нарушения: Выталкиватель стружки не работает или неуклюжее удаление стружки, что приводит к накоплению стружки в рабочей зоне станка.

Способы устранения:

1.Когда выталкиватель стружки не работает, सबसначала проверьте, подключен ли питание к выталкивателю стружки и не поломан ли электродвигатель. Также можно проверить сопротивление обмоток электродвигателя с помощью таких инструментов, как вольт-ампер-мегаметер, чтобы определить, работает ли двигатель нормально. Если двигатель поломан, необходимо заменить электродвигатель выталкивателя стружки.

2.Проблема с неэффективным удалением стружки может быть вызвана износом или подвижностью таких частей выталкивателя стружки, как цепь, стропинка и т.д., что влияет на эффективность удаления стружки. Проверьте и починьте или замените изношенные и подвижные части.

3.Возможно, стружка накапливается и блокирует канал удаления стружки. Очистите стружку из канала удаления стружки и обеспечьте егосвободный от перегородок.

7.Неисправность электрической системы

Нарушения: Различные электрические элементы станка, такие как контакторы, реле, выключатели и т. д., имеют неисправности, что проявляется в невозможности запуска некоторых функций станка, аномальном поведении и т. д.

Способы устранения:

1.В случае неисправности электрических элементов сначала используйте такие инструменты, как вольт-ампер-мегаметер, чтобы проверить параметры элементов, такие как сопротивление и напряжение, и определить, работают ли они нормально.

2.Если у контактора или реле возникла неисправность, проверьте, не выгорели и не склеились ли его контакты. В таком случае необходимо заменить соответствующие компоненты. Также проверьте, не повреждена ли его катушка и выполните ремонт или замену в соответствии с результатами проверки.

3.При неисправности выключателя проверьте, может ли он нормально замыкать и размыкать цепь. Если нет, замените выключатель новым.

8.Неисправность точности

Нарушения: Точность деталей, обработанных станком, не соответствует требованиям, например, есть отклонения в размерах, формы и т. д.

Способы устранения:

1.Проверьте геометрическую точность станка, включая прямолинейность и перпендикулярность направляющих, соосность шпинделя и т.д. Если есть проблемы с геометрической точностью, необходимо выполнить коррекцию с использованием специальных инструментов и методов настройки.

2.Проанализируйте, насколько рационален технологический процесс обработки, например, подходят ли режимы резания, правильно ли выбран инструмент и т.д. Скорректируйте технологический процесс в соответствии с фактическими условиями.

3.Проверьте еще раз точность позиционирования и повторяемость точности позиционирования станка. Повышайте точность станка путем калибровки и настройки параметров точности соответствующих координатных осей.