OEM токарный станок обработка

OEM токарный станок обработка – это востребованная услуга в различных отраслях промышленности. Выбор подходящего станка и правильное его применение напрямую влияют на качество и стоимость конечной продукции. В этой статье мы подробно рассмотрим ключевые аспекты, связанные с выбором, настройкой и использованием OEM токарных станков для эффективной обработки материалов.

Что такое OEM токарный станок обработка?

OEM токарный станок обработка подразумевает использование токарного оборудования, произведенного одним производителем (Original Equipment Manufacturer - OEM), для выполнения заказов на обработку деталей для других компаний. Это позволяет компаниям, не имеющим собственного парка станков, получать качественные детали, соответствующие их спецификациям. ООО Фошань Кужуй Механическое Оборудование (https://www.cooray.ru/) предлагает широкий выбор станков, подходящих для различных задач OEM обработки.

Критерии выбора OEM токарного станка

При выборе OEM токарного станка необходимо учитывать следующие факторы:

Тип обрабатываемого материала

Разные материалы требуют разных характеристик станка. Например, для обработки мягких металлов, таких как алюминий, подойдут станки с меньшей мощностью и скоростью, чем для обработки твердых сплавов или нержавеющей стали.

Размер и сложность деталей

Максимальные размеры обрабатываемых деталей определяют необходимый размер станка и его рабочую область. Сложность деталей влияет на требования к точности и количеству осей станка. Для простых деталей достаточно 2-осевого станка, а для сложных - многоосевого с ЧПУ.

Объем производства

Для серийного производства требуются станки с высокой производительностью и автоматизацией, например, станки с автоматической сменой инструмента (ATC) и автоматической подачей заготовки.

Точность и жесткость

Высокая точность и жесткость станка обеспечивают качественную обработку деталей с минимальными допусками. Эти параметры зависят от конструкции станка, качества направляющих и подшипников.

Тип управления

Существуют станки с ручным управлением, полуавтоматические и станки с числовым программным управлением (ЧПУ). Станки с ЧПУ обеспечивают высокую точность и производительность, а также позволяют автоматизировать процесс обработки.

Типы OEM токарных станков

OEM токарные станки можно классифицировать по нескольким признакам:

По типу конструкции:

- Токарно-винторезные станки: Универсальные станки для выполнения различных токарных операций, включая нарезание резьбы.

- Токарно-револьверные станки: Оснащены револьверной головкой для быстрой смены инструментов, что увеличивает производительность.

- Токарные автоматы и полуавтоматы: Предназначены для серийного производства деталей, обладают высокой степенью автоматизации.

- Токарные станки с ЧПУ: Управляются компьютером, обеспечивают высокую точность и производительность, подходят для обработки сложных деталей.

По расположению шпинделя:

- Горизонтальные токарные станки: Наиболее распространенный тип станков, удобны в обслуживании и эксплуатации.

- Вертикальные токарные станки: Используются для обработки крупногабаритных деталей.

Процесс OEM токарной обработки

Процесс OEM токарной обработки включает следующие этапы:

- Получение чертежей и спецификаций: Заказчик предоставляет чертежи деталей и спецификации материалов.

- Выбор станка и инструмента: Производитель выбирает подходящий станок и режущий инструмент в зависимости от требований к детали.

- Написание программы ЧПУ (для станков с ЧПУ): Программист разрабатывает программу ЧПУ, определяющую траекторию движения инструмента.

- Настройка станка: Оператор устанавливает заготовку, закрепляет инструмент и настраивает параметры обработки.

- Обработка детали: Станок выполняет обработку детали в соответствии с программой ЧПУ или командами оператора.

- Контроль качества: После обработки деталь проверяется на соответствие чертежам и спецификациям.

Примеры применения OEM токарных станков

OEM токарные станки широко используются в различных отраслях промышленности, включая:

- Машиностроение: Изготовление валов, осей, шестерен, втулок и других деталей машин и механизмов.

- Авиастроение: Производство деталей двигателей, шасси и других компонентов самолетов.

- Автомобилестроение: Изготовление деталей двигателей, трансмиссий, подвески и других компонентов автомобилей.

- Электроника: Производство корпусов, радиаторов и других деталей электронных устройств.

- Медицина: Изготовление имплантатов, хирургических инструментов и других медицинских изделий.

Преимущества использования OEM токарной обработки

Использование OEM токарной обработки предоставляет следующие преимущества:

- Экономия затрат: Отсутствие необходимости в приобретении и обслуживании дорогостоящего оборудования.

- Доступ к современным технологиям: Использование современных станков с ЧПУ и квалифицированного персонала.

- Гибкость: Возможность заказывать обработку деталей в соответствии с текущими потребностями.

- Высокое качество: Гарантия качества обработки деталей благодаря использованию современного оборудования и квалифицированного персонала.

Советы по эффективному использованию OEM токарных станков

Для эффективного использования OEM токарных станков рекомендуется:

- Тщательно выбирать производителя: Обращайте внимание на опыт работы, репутацию и наличие сертификатов качества.

- Четко формулировать требования: Предоставляйте подробные чертежи и спецификации деталей.

- Соблюдать технологические режимы: Следуйте рекомендациям производителя по выбору режимов резания и смазочно-охлаждающих жидкостей.

- Регулярно обслуживать станок: Проводите техническое обслуживание станка в соответствии с рекомендациями производителя.

- Обучать персонал: Обеспечьте обучение операторов и программистов ЧПУ.

Основные параметры выбора резцов для OEM токарных станков

При выборе резцов для OEM токарных станков необходимо учитывать:

- Материал режущей части: Быстрорежущая сталь (HSS), твердые сплавы (карбиды вольфрама, титана), керамика, кубический нитрид бора (CBN), алмаз.

- Геометрия режущей кромки: Передний угол, задний угол, угол наклона главной режущей кромки, радиус округления вершины.

- Тип резца: Проходные, подрезные, отрезные, резьбовые, фасонные.

- Конструкция резца: Цельные, составные (с механическим креплением сменных пластин).

- Размеры резца: Высота, ширина, длина.

Сравнение различных типов резцов для токарных станков

В следующей таблице представлено сравнение различных типов резцов для токарных станков по основным параметрам:

| Тип резца | Материал режущей части | Применение | Преимущества | Недостатки |

|---|---|---|---|---|

| Быстрорежущая сталь (HSS) | HSS | Обработка углеродистых сталей, цветных металлов | Высокая вязкость, низкая стоимость | Низкая теплостойкость, небольшая твердость |

| Твердые сплавы | Карбиды вольфрама, титана, тантала | Обработка высокопрочных сталей, чугуна, цветных сплавов | Высокая твердость, износостойкость, теплостойкость | Хрупкость, высокая стоимость |

| Керамика | Оксид алюминия, нитрид кремния | Обработка чугуна, закаленных сталей на высоких скоростях | Очень высокая твердость, теплостойкость | Хрупкость, чувствительность к ударам |

| Кубический нитрид бора (CBN) | CBN | Обработка закаленных сталей, твердых сплавов | Очень высокая твердость, теплостойкость | Высокая стоимость, хрупкость |

| Алмаз | Природные и синтетические алмазы | Обработка цветных металлов, полимеров, керамики | Исключительная твердость, износостойкость | Высокая стоимость, не подходит для обработки черных металлов |

Заключение

OEM токарный станок обработка – это эффективное решение для компаний, нуждающихся в качественной обработке деталей. Правильный выбор станка, инструмента и технологических режимов, а также сотрудничество с надежным производителем, таким как ООО Фошань Кужуй Механическое Оборудование, позволяют обеспечить высокое качество и экономическую эффективность производства.

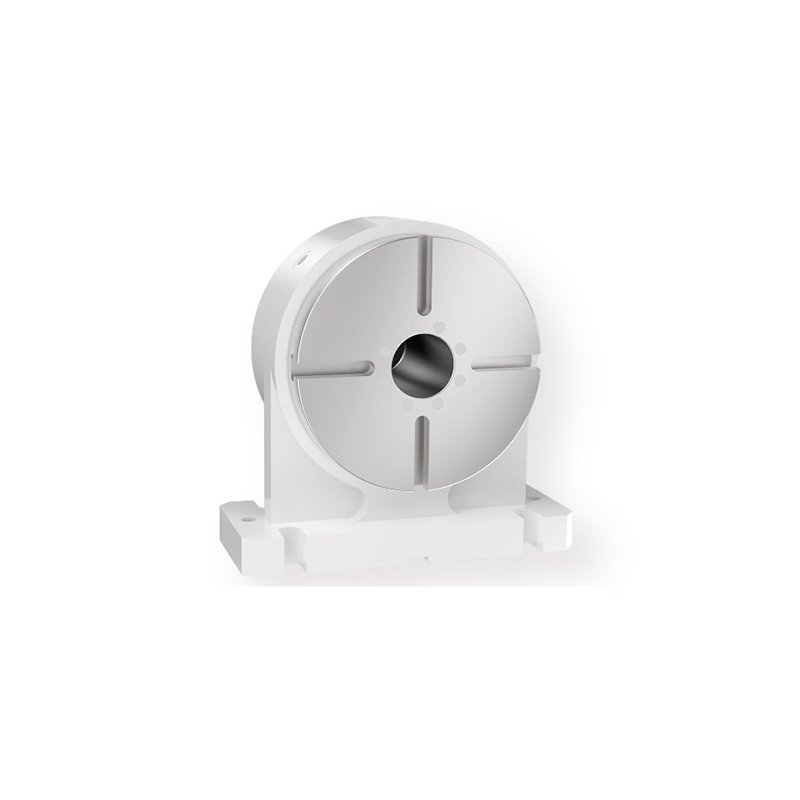

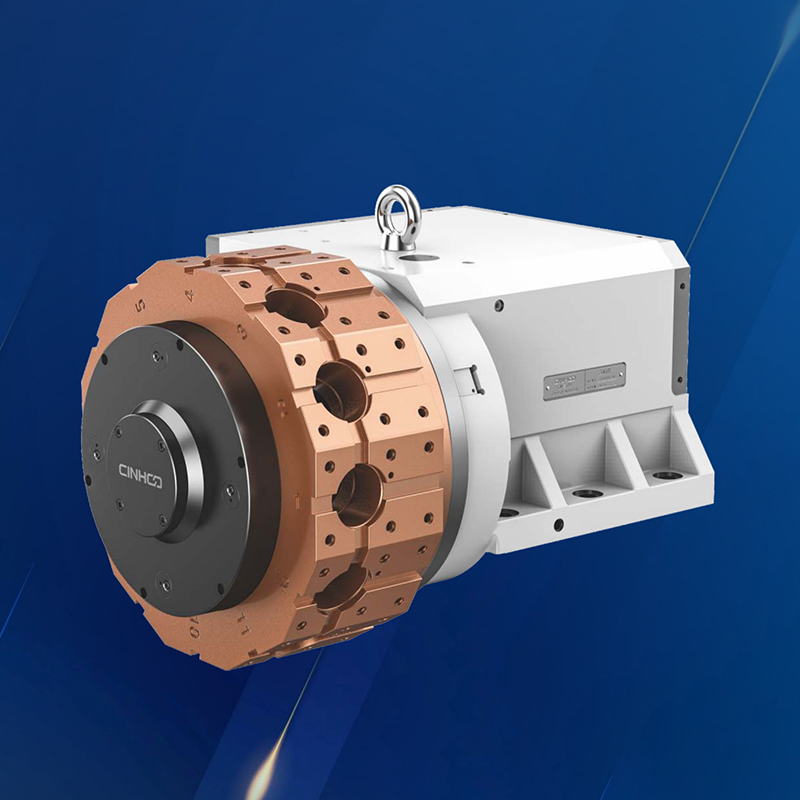

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- горизонтальные токарные центры

- Горизонтальные токарные центры в Китае

- токарный обрабатывающий центр с чпу

- токарный станок с чпу бу

- токарно карусельный обрабатывающий центр

- Токарные и фрезерные обрабатывающие центры в Китае

- Токарно-фрезерный центр OEM с субшпинделем

- Дешевые высокоточные шлифовальные станки

- vmc 855 вертикальный обрабатывающий центр

- 5-осевые станки в Китае