Токарный станок с высокой точностью изготовления сальников

Выбор токарного станка с высокой точностью изготовления сальников требует учета множества факторов, включая требуемую точность, производительность, тип обрабатываемых материалов и бюджет. В этой статье мы рассмотрим ключевые аспекты выбора подходящего станка, сравним различные модели и предложим практические рекомендации по оптимизации процесса производства сальников.

Введение в высокоточное производство сальников

Сальники – это важные компоненты, используемые в различных механизмах для герметизации и предотвращения утечек жидкостей или газов. Для обеспечения надежной работы сальников требуется высокая точность их изготовления. Токарный станок с высокой точностью изготовления сальников играет ключевую роль в достижении требуемых параметров.

Ключевые факторы выбора токарного станка для сальников

При выборе токарного станка с высокой точностью изготовления сальников необходимо учитывать следующие факторы:

Точность и жесткость станка

Точность станка напрямую влияет на качество изготавливаемых сальников. Важно обращать внимание на следующие параметры:

- Биение шпинделя: Минимальное биение шпинделя обеспечивает стабильность обработки.

- Жесткость станины: Жесткая станина снижает вибрации и обеспечивает точность при обработке.

Пример: Станок с биением шпинделя менее 0.005 мм подходит для производства сальников с высокими требованиями к точности.

Тип системы управления (ЧПУ)

Система ЧПУ определяет возможности автоматизации процесса обработки. Современные системы ЧПУ предлагают расширенные функции, такие как:

- Компенсация люфтов: Повышает точность обработки за счет компенсации люфтов в механизмах станка.

- Программирование траекторий: Позволяет создавать сложные траектории обработки для получения сальников сложной формы.

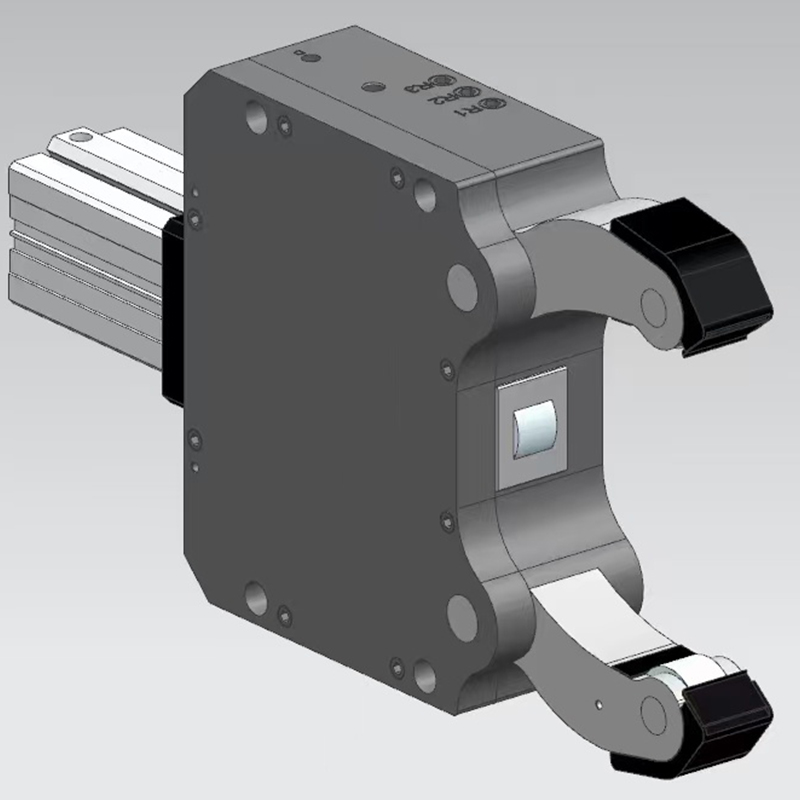

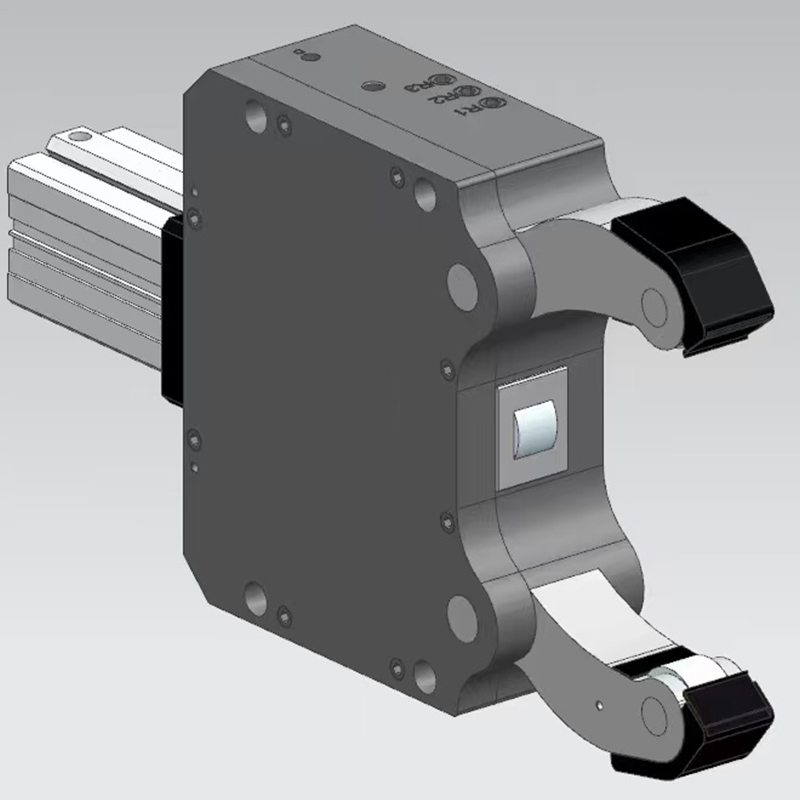

Тип направляющих

Тип направляющих влияет на плавность хода и точность перемещения суппорта. Существует два основных типа направляющих:

- Направляющие скольжения: Обеспечивают высокую жесткость и виброустойчивость.

- Направляющие качения (линейные направляющие): Обеспечивают плавный ход и высокую скорость перемещения.

Материал обрабатываемых сальников

Выбор станка зависит от типа материала, из которого изготавливаются сальники. Некоторые материалы требуют применения специальных инструментов и режимов обработки. ООО Фошань Кужуй Механическое Оборудование предлагает решения для обработки различных материалов.

- Резина: Требует применения специальных резцов и режимов обработки для предотвращения деформации.

- Полимеры: Некоторые полимеры могут требовать охлаждения во время обработки.

- Металлы: Для обработки металлических сальников требуются станки с высокой мощностью и жесткостью.

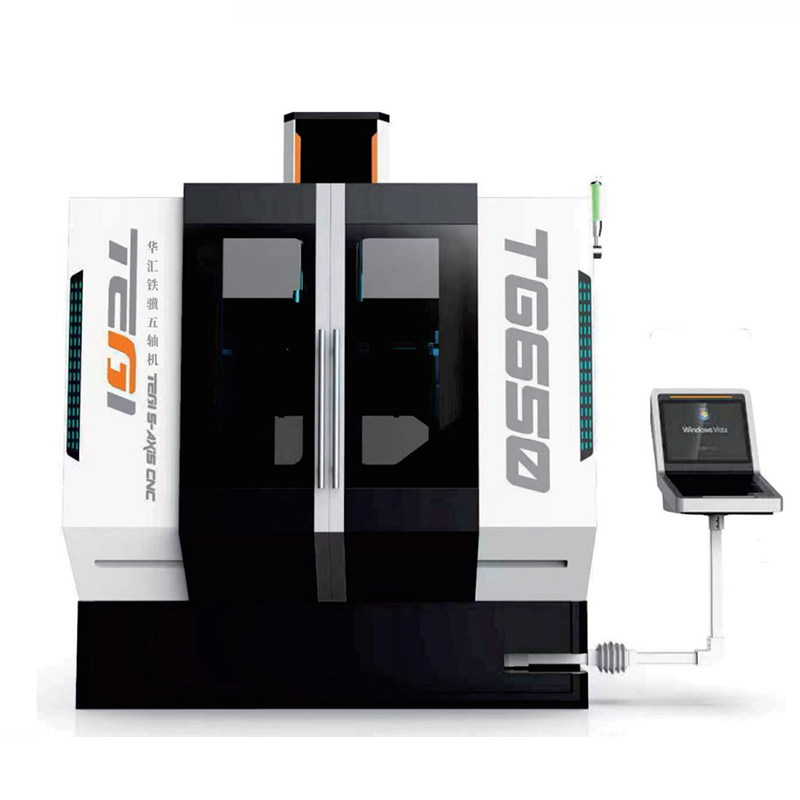

Сравнение моделей токарных станков для производства сальников

Рассмотрим примеры различных моделей токарных станков с высокой точностью изготовления сальников и их характеристики:

| Модель станка | Точность позиционирования | Максимальный диаметр обработки | Тип системы ЧПУ |

|---|---|---|---|

| Станок 1 | 0.003 мм | 200 мм | Fanuc |

| Станок 2 | 0.005 мм | 250 мм | Siemens |

| Станок 3 | 0.002 мм | 150 мм | Heidenhain |

Рекомендации по оптимизации процесса производства сальников

Для оптимизации процесса производства сальников на токарном станке с высокой точностью изготовления сальников рекомендуется:

Выбор подходящего инструмента

Использование качественного инструмента с правильной геометрией режущей кромки позволяет повысить точность и снизить шероховатость поверхности сальников.

Оптимизация режимов резания

Правильный выбор скорости резания, подачи и глубины резания позволяет добиться оптимального баланса между производительностью и качеством обработки.

Использование систем охлаждения

Охлаждение зоны резания позволяет снизить температуру и предотвратить деформацию сальников, особенно при обработке полимеров.

Регулярное техническое обслуживание станка

Регулярное техническое обслуживание станка, включающее смазку, регулировку и замену изношенных деталей, обеспечивает стабильную работу и высокую точность обработки.

Примеры успешного применения высокоточных токарных станков

Многие предприятия успешно используют токарные станки с высокой точностью изготовления сальников для производства высококачественной продукции. Примером может служить компания, специализирующаяся на производстве сальников для автомобильной промышленности. Благодаря использованию современного станка с ЧПУ, компания смогла значительно повысить точность и производительность производства, а также снизить количество брака.

Заключение

Выбор токарного станка с высокой точностью изготовления сальников – это ответственный процесс, требующий учета множества факторов. Надеемся, что данная статья помогла вам лучше понять ключевые аспекты выбора и оптимизации процесса производства сальников. Если вам необходима консультация по выбору станка, вы можете обратиться к специалистам ООО Фошань Кужуй Механическое Оборудование по адресу https://www.cooray.ru/.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевые EDM воспроизводства пирсинг машина

- Подставка для токарного станка Китай

- Высокоточные токарные центры с ЧПУ в Китае

- Китайские патронные центры для токарных станков

- токарный станок 1к62

- 5 осевой вертикальный обрабатывающий центр

- Дешевый маленький токарный станок

- Дешевые metaltec токарный станок с ЧПУ

- шлифовальный станок с чпу по металлу

- OEM Y-ось токарный центр